テーブルマーク 未来型 冷凍うどん工場「魚沼水の郷工場 第二工場」

冷凍うどんと無菌パック米飯を製造するテーブルマークの魚沼水の郷工場(2010年11月~、新潟県魚沼市十日町、安永勝工場長)です。2018年4月12日に、第二工場が竣工・稼働開始しました。写真は、第二工場の超高速包丁切りラインです。見学した時は、夏向けに冷やしでのど越しの良い「カトキチ 稲庭風細うどん」5食入を製造していました。全自動で配合・ミキシング、熟成し、徐々に延ばして送られてきた生地を目にも止まらないスピードでカットしていました。しかも、少し斜めの角度をつけて!『包丁ななめ切り製法』と言います。1本1本は菱形に近い平行四辺形でした。このこだわりによって、つるっとのど越しの良い稲庭風うどんが出来上がるのです。

余談ですが、「レンジ調理」の表示にご注目ください。冷凍うどんを使えば、真夏の冷やし麺調理はとても簡単。内袋のままレンジ解凍して、水で締めたら出来上がりです。

見学後の試食品です。つやと透明感はまさに稲庭風。麺の形、分かりますか?寄ってみましょう。

この斜め角度が、こだわりの証です。

話を工場に戻します。魚沼水の郷工場は、その名の通り、口当たりのよい美味しい水を求めて、この地に建設されました。冬は雪深い土地。雪解け水は長い年月をかけて地中でろ過されて、美味しい水になります。工場では、その地下水を利用して日々生産しています。美味しいうどん、ご飯を作るために、こだわりの原材料の一つとして、「水」があるわけですね。

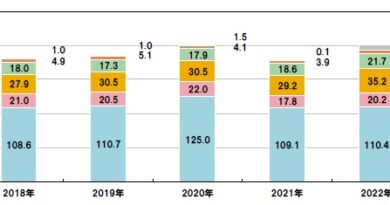

2010年から稼働している第一工場には、うどんライン2ライン(毎時2万1,000食)、無菌パック米飯ライン2ライン(毎時1万6,000食)。今春稼働の第ニ工場には、うどんライン3ライン(毎時3万6,000食)が設置されました。このうどん新ラインがスゴイのです。何がスゴイかというと、自動化、省人化、超高速です。もともと冷凍うどんの工場は、少ない人手で大量生産する装置型ラインなのですが、さらに進化させました。同工場第一工場が2010年に建つ前のうどんラインは、毎時6,000食でしたが、第一工場は、うどん1ラインに5人が働き、毎時7,000食を生産できるようになりました。そして、今回の第二工場では、1ラインに4人が働き、毎時1万2,000食を生産できるようになりました。すばらしい、かつての倍です。

さて、新工場の生産過程を追っていきましょう。

主原料小麦粉のサイロです。1本20t。これが5基あります。

自動開袋機から供給される副原料(でんぷん)のサイロは4基。製造工程は、粉を計り、塩水を混ぜてミキシングするところから始まるのですが、ここから、製品の出荷までを全て自動化しました。原料を計り、混ぜて、延ばして、熟成させ、カットして茹でて、1食ずつ凍結して包装、倉庫に入れて出荷する、という工程の全ての自動化です。人がよっこらしょと担いだりする作業は一切無いばかりか、入力するような操作も無し。各機械にはホストPCからの指示が出され制御されます。個々に指示を出すばかりでなく、進捗ぐあいもチェック! 前後の工程を調整してスムースに流していきます。最先端の「製造実行システム」、ほんとに、見事です。

自動計量された原料が中二階のミキサーへ、200㎏ずつミキシングされた生地は自動的にポトンと下に落ち、延ばしに入ります。

複合圧延機という装置です。ふとんのような厚さから、徐々に伸ばしていきます。

さぬきうどんの定義のひとつに「熟成時間2時間以上」という項目(全国生めん類校正取引協議会)があります。第一工場では20mのレーンをゆっくりと移動していきますが、第二工場では、上下に移動する省スペース型に進化させています。

薄くなった生地をスリットする工程です。

少しずつそっと丁寧に、切ったうどんをコンベヤに置いていく姿は、熟練した職人の手の動きのように優しいです。

一方包丁切りは、カットする音とスピードが圧巻。思わず「お~」と声が出ます。

茹で、水洗い工程です。ひっくり返しながらきちんと均質に茹でます。

1食ずつ計量、玉とり、水切り。これが美味しい麺の「釜揚げ」状態ですね。

プラケースに入れて、

形を整えて、

急速凍結ラインに向かいます。凍結時間は10分。「15分から10分になりました。3割の省エネです」と安永工場長。そうか~スピードアップは、エコにもつながるんですね。

カチカチに凍って出できます。

ケースからはずしたら、まずは異物のチェック。色でチェックします。何かを感知したら自動的にラインから外されます。

レンジ解凍時間が書いてある、おなじみの内袋。

包装資材などをライン各所に運ぶのは自動運転のロボットです。これもホストPCの指示で動いています。

4月の稼働開始以降、製造実行システムは生産実績のデータを蓄積しています。これをシステムの高度化に生かしていきます。全て把握してデータに残すということは、トレーサビリティ(生産履歴管理)も万全ということ。

金属探知機1回目。

X線検査装置。万全の品質チェックをします。

包装後も最終金属探知機でチェックして万全に。

外包装、段ボールの組み立て、箱詰め、倉庫への異動も全て自動化。

箱詰め工程。

製品の積み分けはロボットが行います。

そして自動倉庫へ。

入庫、出荷もすべてコンピュータから指示が出ます。

工場視察に訪れた記者団を迎えたテーブルマークの川越康吏常務執行役員製造本部長です。

「テーブルマークのさまざまなチャレンジを見てください」

総額350億円の工場投資・脱フロン対応計画を発表してから1年半、第一弾の取り組みが、この魚沼水の郷工場・第二工場です。この考えを他の工場にも取り入れていくことになります。「生産性が向上すると共に省人化することによりヒューマンエラーが大幅に減少。品質の安定化が図れます」

人手不足解消という効果以上に、高度な品質管理ができるメリットが生まれることになります。

安永工場長です。

ホストPCが行う製造実行システムは、現在データを蓄積中。「熟練工に頼るのではなく過去のデータから最適なものを導き出し、実行させるシステムにしたい」と語りました。品質が安定することは安心につながります。生産スピードアップで省エネ化されること、また、最適な管理により廃棄が少なくなることは環境保全への貢献にもつながります。AI時代到来といわれていますが、技術開発は、世のため人のためになってこそ、特に食品は安定、安全、安心につなげる理念があってこそ、なのだなぁ~としみじみ思い、新潟の山々を眺めながら帰路につきました。